Visión artificial aplicada a la fabricación de jeringas

21 - 02 - 2017

Las jeringas consisten en un émbolo insertado en un tubo que tiene una pequeña apertura en uno de sus extremos por donde se expulsa el contenido de dicho tubo. Inventada por Alexander Wood. La jeringuilla desechable de plástico que utilizamos en la actualidad es un invento del español Manuel Jalón (1925-2011). AIS Vision Systems le ayuda a mejorar sus procesos de trazabilidad industrial.

No fue hasta 1954 que llegaron al mercado las jeringas desechables desarrolladas para la campaña de inmunización contra el apóleo. Ya sea para extraer sangre o para inyectar medicamentos éste ha sido un invento muy importante dentro del campo de la farmácia y de la medicina. AIS Vision Systems ofrece la tecnología más innovadora en visión artificial para la industria.

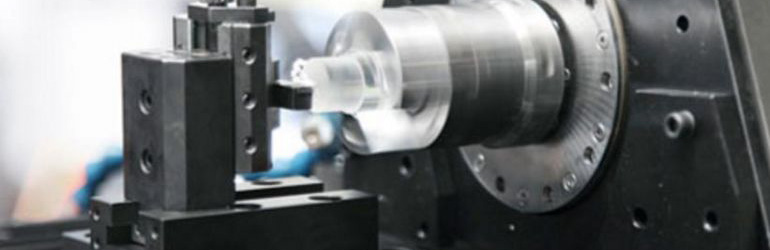

Para fabricar una jeringa se requiere una tira plana de acero inoxidable, una fresadora le da forma de tubo y un láser suelda las uniones. Pero lo que hace que el acero coja la resistencia perfecta para el uso de las jeringas es el proceso llamado trabajo en frío, en el que se presiona el tubo con una matriz varias veces endureciendo el acero

Se necesitan dos días para convertir un pequeño tubo de acero en un aguja y tendrá que pasar por un preciso proceso de afilado. Para ello una cuchilla eléctrica marca los tubos mientras una cizalla los corta a la medida que tendrá la aguja, aproximadamente unos 5 centímetros.

Una vez cortados los tubos se enrollan y pasan al control de calidad, para ello se usan micrómetros con luz láser para medir el tamaño final del tubo, el diámetro exterior debería medir un máximo de 2 mm. AIS Vision Systems mejora los trabajos de control de calidad mediante visión artificial en la indústria farmacéutica.

Los extremos de los tubos se desvastan con óxido de aluminio, así es mucho más fácil trabajar la superficie para garantizar un afilado de la punta perfecto. Sobre las puntas ya dispuestas en la máquina de afilar cae un refrigerante que ayuda a la rueda de afilar a realizar el corte en la parte superior del tubo.

Una vez finalizado el afilado se procede al control de calidad de estos, para ello se usan sistemas de cámaras de visión artificial además de sistemas de control visual, para ello se comprueba la longitud final de la aguja, también el diámetro exterior con un micrómetro, también se comprueba el diámetro interior insertando un calibre cilíndrico dentro del tubo.

Finalmente las agujas ya comprobadas pasan a la máquina de montaje automatizada, las agujas se ensamblan en unos conos de latón y níquel, el cono es la pieza que conectará la aguja con la jeringa.

El último proceso en la fabricación de agujas hipodérmicas es el envasado y etiquetado, procesos que requieren actualmente de la ayuda de sistemas de visión artificial para garantizar que todas las etiquetas de los productos están en perfecto estado y evitar errores de lectura de códigos de barras al llegar en los centros de distribución.